DIY Camper Küchenbox aus Aluprofilen für 200 €

Ihr braucht eine flexible, mobile Küchenbox für euren Campervan? In diesem Blogbeitrag zeigen wir euch, wie wir unsere neue Franzek DIY Küchenbox aus 20 mm Nut 5 Profilen für unseren VW T5 gebaut haben. Die Teileliste für unser Campervan Küchenmodul findet ihr wie immer am Ende des Beitrags.

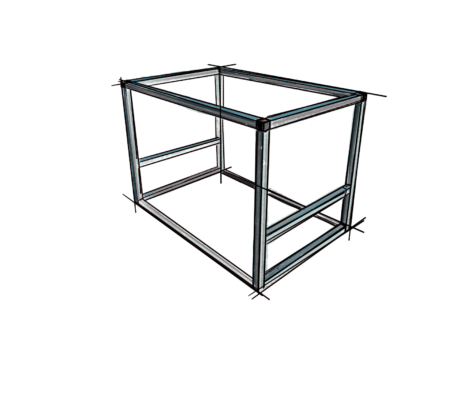

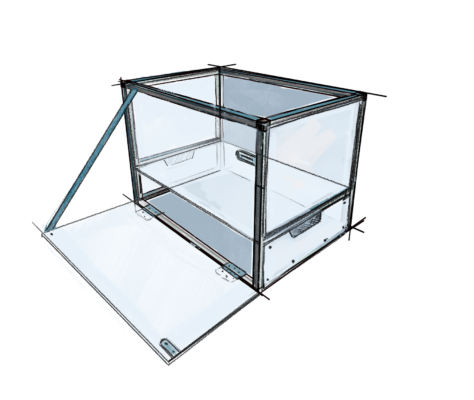

Wir haben eine Küchenbox in Euronorm Abmessungen gebaut. Das Skelett besteht aus 20 mm Nut5 Typ I Profilen. Wir machen wieder eine Konstruktion aus Aluprofilen. Die Wände und der Zwischenboden bestehen aus 3 mm starken HPL Platten. Die Frontklappe ist 6 mm stark – sie muss ja auch den Kocher halten. Unsere neue Küchenbox passt perfekt in unsere „Franzek Camper Box“ und unseren VW Bus.

Der Deckel kann zur Seite geklappt werden und dient dann als große Arbeitsfläche. Er besteht aus 12 mm starkem Multiplex. Der Innenraum der Box ist unterteilt und bietet Platz für alles, was in einer ordentlichen Küchenbox Platz braucht – unsere perfekte Outdoorküche.

Vorher – Unsere alte Eurobox Küchenbox

Unsere alte Küchenbox hatten wir aus einer grauen Eurobox gebaut. Gestört hat uns das triste, graue Plastik, das relativ hohe Gewicht aufgrund der verwendeten Schubladenauszüge und Materialien und dass die Schublade beim Öffnen ein wenig am Schwerlastauszug geschrammt hat. Abgesehen davon war die Box sehr praktisch und eines unserer Lieblingsgegenstände im Campervan. Auch diesmal werden wir unser Campervan Küchenmodul selber bauen – kaufen kann ja jeder.

Planung der neuen Küchenbox aus Aluprofilen

Winterzeit ist Bastelzeit – nachdem unsere Franzek Camper Box letzten Herbst fertig geworden ist, geht es jetzt daran, eine neue und schöne Camper Küchenbox zu bauen.

Es ist ja kein Geheimnis – wir mögen Aluprofile – und das trotz des Preises, der Verfügbarkeit und der möglicherweise komplizierteren Verarbeitung.

Wir haben jetzt schon mit Nut 8 Typ I (40 mm) und Nut 8 Typ B (30 mm) Profilen gebaut, für eine Küchenbox sind diese natürlich überdimensioniert. Wir entscheiden uns diesmal für die zierlichen 20 mm Nut 5 Typ I Profile *.

Der Vorteil bei der Verwendung von Aluprofilen ist, dass man vollkommen frei bei der Planung der Größe ist. Wenn man eine Eurobox verwendet, dann ist man recht eingeschränkt. Die einzige Variation ist in der Höhe möglich.

Genügen 32 cm, oder brauchen wir doch 43,5 cm?

Mehr über Aluprofile erfahrt ihr in unserem Artikel „Aluprofile Materialkunde für den Camper Ausbau“.

Die Konstruktion aus Aluprofilen kann individuell an die eigenen Bedürfnisse und Gegebenheiten angepasst werden.

Trotzdem entscheiden wir uns wieder für das standardisierte Eurobox Format. Warum? Weil alles so gut zusammen passt – auch wenn wir vielleicht hier und da Zentimeter oder Millimeter verschenken. Wir haben ja mehr als nur eine Küchenbox im Auto – es muss alles zusammenpassen.

Zunächst scribblen wir und machen Prototypen aus Pappe. Große Kopfschmerzen bereitet uns der Deckel, der gleichzeitig die Funktion einer Arbeitsfläche erfüllen soll. Schließlich entscheiden wir uns für einen Klappmechanismus mit Schnellverschlüssen, die den Deckel / Arbeitsfläche halten.

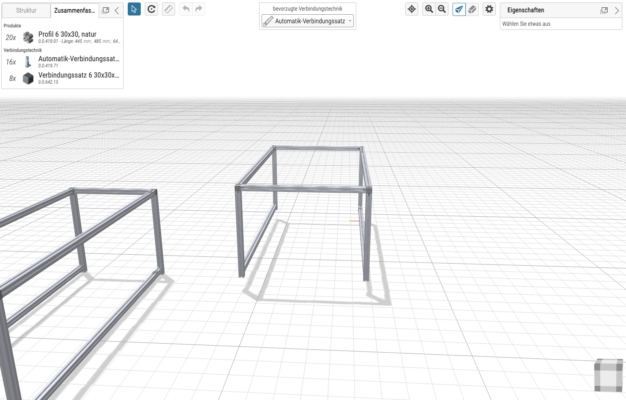

Die millimetergenaue Detailplanung der Aluprofile machen wir im tollen Item Engineering Tool.

Maße des Campervan Küchenmoduls aus Aluprofilen

| Breite | 600 mm |

| Länge | 400 mm |

| Höhe | ca. 435 mm |

| Gewicht | Leer: ca. 11 kg Voll: ca. 18 kg Alte Box leer: 11 kg |

Wie wir die Küchenbox aus Aluprofilen gebaut haben

Wir sind auf diesem Gebiet keine Experten. Jeder unserer Schritte kann und sollte im Zweifel hinterfragt werden.

Bitte prüft alle Schritte für euch und baut nicht blind nach. Das gilt generell für alle Anleitungen aus dem Internet.

Welches Werkzeug wir für unsere Ausbauten benutzen, erfahrt ihr in unserem Blogartikel: Werkzeug für den Camper Ausbau.

In unserem anderen Artikeln erfahrt ihr alles Wissenswerte zur Aluprofil Materialkunde und zur Aluprofil Verbindungstechnik.

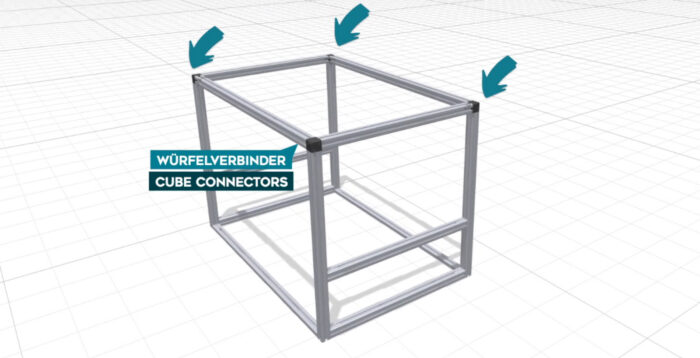

Schritt 1 – Skelett der Küchenbox aus Aluprofilen aufbauen

Wir beginnen mit dem Skelett der Küchenbox aus Aluprofilen. Wir packen die 20 mm Nut5 Aluprofile erstmal aus und begutachten das Material. Der Zusammenbau ist recht einfach. Nachdem die Gewinde gebohrt und die Autmatikverbinderhülsen in den Nuten stecken muss nur noch mit einem M5 Innensechskantschlüssel zusammengeschraubt werden.

Unten in der Box verwenden wir teilweise die 20×10 Profile. Die sind nur halb so hoch wie die übrigen Profile. Somit können wir ca. 1 cm an Höhe für das unter Fach und die Frontklappe gewinnen. Der Boden der Box reicht bis zu diesen niedrigen Profilen, er liegt aber nicht darauf.

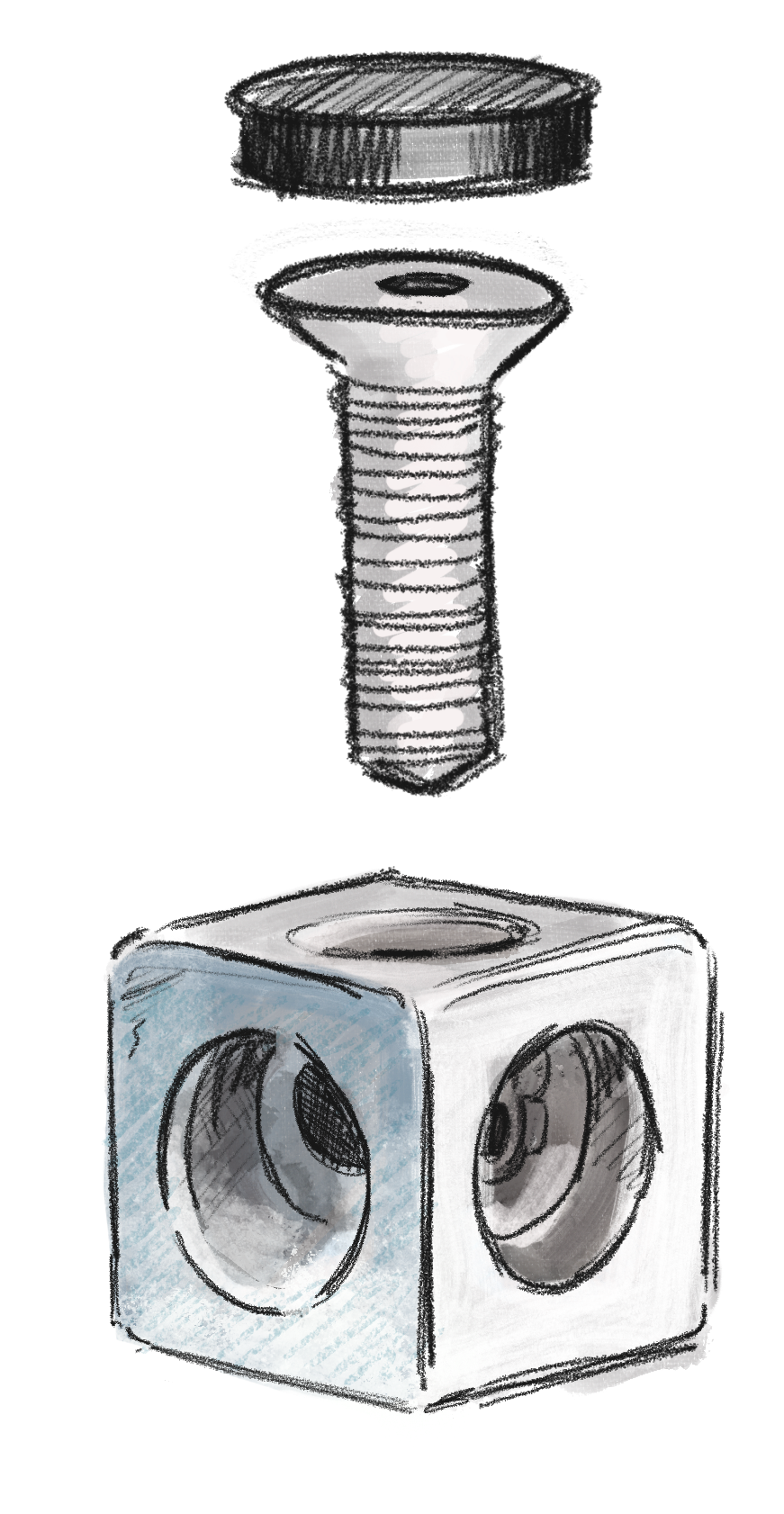

Würfelverbinder – Gewinde schneiden

Tipp: Wenn ihr noch nie Gewinde geschnitten oder mit Aluprofilen gearbeitet habt, dann bestellt 2-4 kurze Aluprofile mehr. Mit diesen Profilen könnt ihr dann in Ruhe üben und ausprobieren.

Die Würfelverbinder sehen sehr schön aus und verhindern, dass die scharfen Kanten der Aluprofile offen liegen. Der größte Vorteil ist allerdings, dass man die Konstruktion jederzeit öffnen kann, um zum Beispiel Flächenelemente / Wände einzusetzen. Das ist mit anderen Verbindern wesentlich problematischer.

Insgesamt müssen 12 Gewinde geschnitten / gebohrt werden. Wir verwenden Schneidöl – damit geht es wesentlich besser. Wer mag, kann auch einen Handgewindeschneider verwenden.

Automatikverbinder im unteren Bereich

Unten verwenden wir für die Streben und das niedrige 20×10 mm Profil Automatikverbinder. Die Automatikverbinderhülsen sind selbstschneidend. Sie werden mithilfe eines Torx oder Innensechskant Schlüssels in die Nut reingedreht.

Wir haben das diesmal mit einem Akkuschrauber gemacht. Mit einer Ratsche hat man allerdings wesentlich mehr Gefühl.

Tipp: Die Automatikverbinderhülse muss entgegen der normalen Schraubrichtung reingedreht werden. Wir haben das zunächst falsch gemacht – man zerstört so beim Rein drehen das spätere Gewinde.

Das gilt auch für die Gewinde der Würfelverbinder.

Der Aufbau des Grundgerüstes ist mit Abstand der einfachste und schnellste Teil unseres Küchenboxprojektes. Alles in allem sollte dieser Schritt in 2-3 Stunden erledigt sein.

Aluprofil Verbindungstechnik erklärt in unseren Videos

Wer lieber liest, der kann sich in unserem ausführlichen Artikel über Aluprofile informieren: Aluprofile Materialkunde für den Camperausbau.

Werkzeug für Schritt 1

Schritt 2 – Seitenwände und Böden

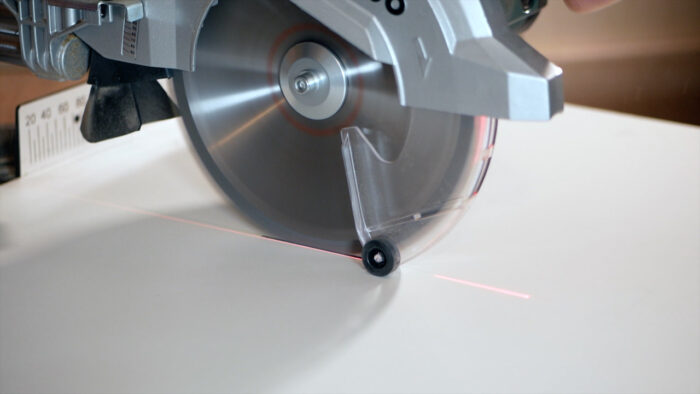

Im Baumarkt besorgen wir zwei 1200 x 600 x 3 mm große HPL / Bauallzweckplatten. Dieses Material ist unverwüstlich und einfach sauber zu halten. Ein Nachteil ist jedoch das relativ hohe Gewicht. Wir nehmen für Wände und Böden 3 mm starke Platten. Die biegen sich leicht durch, aber das macht nichts

Für die Wände links und rechts wären auch andere, leichter Materialien geeignet, da die Seitenwände an der Stelle in unserer Konstruktion nichts halten müssen. So könnte man einige Gramm einsparen. Der Zwischenboden wird später mit Aluprofilen stabilisiert.

Für das Zusägen der HPL Flächenelemente verwenden wir eine Kappsäge. Besser geeignet sind wohl Tischkreissäge oder Tauchkreissäge, mit einer Stichsäge funktioniert es aber auch. Die meisten Schnitte müssen nämlich nicht 100 % grade sein, da die Enden ja in den Nuten verschwinden und nicht sichtbar sind.

Planänderung im unteren Bereich – Flächenelemente und Verbinder

Wir haben nicht bedacht, dass man ja irgendwie an die Automatikverbinder drankommen muss, um sie zu festzuschrauben. Deshalb ändern wir den Plan und befestigen die Platten unten mithilfe von Winkeln und Blindnieten. So sind wir an diesen Stellen nicht auf die Nut angewiesen und haben sogar ca. 2 cm mehr Platz im unteren Bereich der Box.

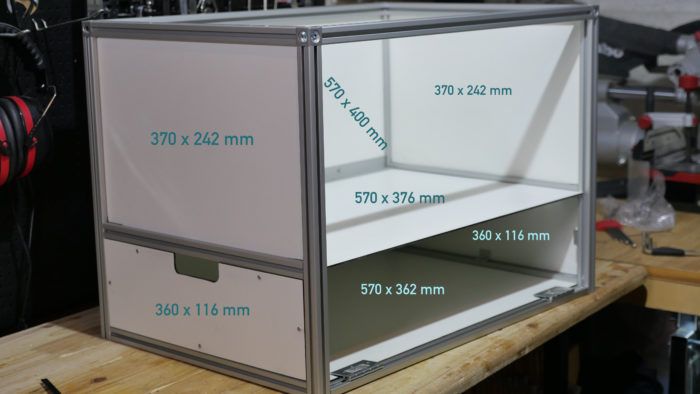

Maße der Flächenelemente

Alle Wände der Küchenbox aus Aluprofilen schneiden wir aus unseren beiden 1200 x 600 x 3 mm großen HPL Platten. Unglaublich, aber wir haben beide Platten fast komplett verarbeitet.

Werkzeug für Schritt 2

- Oberfräse und Fräserset (optional für Kanten und die Aussparungen für die Hände) *

- Stichsäge * oder eine andere Möglichkeit für gerade Schnitte

- Blindnietzange und Blindnieten *

- Innensechskant + Torx Set *

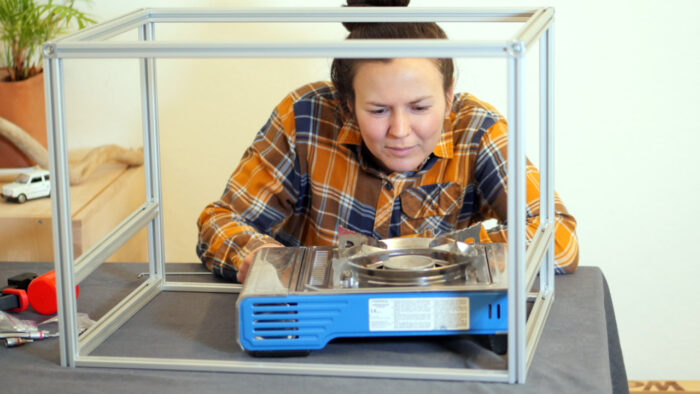

Schritt 3 – Frontklappe

Die Frontklappe der Küchenbox aus Aluprofilen wird später als Standfläche für den Gaskocher dienen und sie wird die untere Öffnung verschließen. Die Frontklappe haben wir im Baumarkt mit den Maßen 560 x 354 mm zusägen lassen. Sie ist ein wenig zu kurz – nämlich um ca. 3 cm. Das war ein Fehler von uns. Theoretisch könnte die Frontklappe 385 mm hoch sein. Aber so geht es auch. Vielleicht tauschen wir sie später noch einmal aus.

Wir Fräsen einige Vertiefungen, damit die Scharniere schön bündig abschließen. Da der Fräser keine Ecken erlaubt, müssen die Scharniere rund gefeilt werden. Auch der Magnet wird in der Klappe versenkt. Das Gegenstück oben wird nur geklebt. Das Ganze hält wunderbar. Noch besser wäre es, wenn der Magnet mittig platziert wäre.

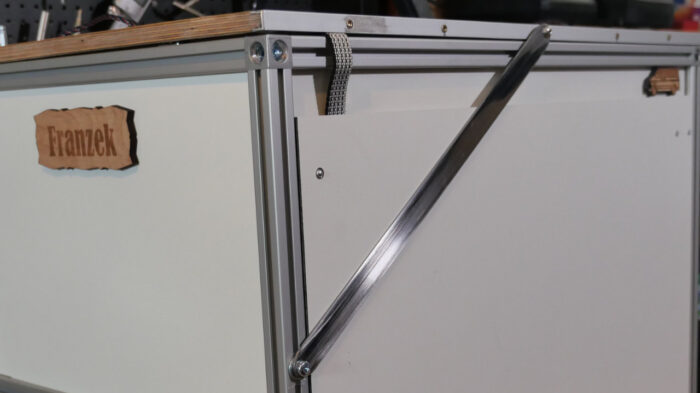

Klappenhalter

Wir zerschneiden einen Spanngurt. Zunächst einen blauen, der uns aber nicht gefällt. Dann nehmen wir einen grauen, kurzen aus unserer Sammlung – der passt viel besser zum grauen Aluminium und den weißen HPL Platten.

Oben wird der Gurt geklemmt. Unten an der Klappe verwenden wir unser neues Lieblingswerkzeug – die Blindnietmutternzange. Damit kann man sehr einfach Materialien verbinden. Was wir früher nicht wussten – man kann die gesetzten Blindnieten auch einfach wieder aufbohren und entfernen.

Werkzeug für Schritt 3

- Oberfräse und Fräserset (optional für Kanten und die Aussparungen für die Hände) *

- Alternativ lassen sich die Magneten und Scharniere ohne Fräsung anbringen.

- Stichsäge * oder eine andere Möglichkeit für gerade Schnitte

- Blindnietzange und Blindnieten *

- Alternativ kann man Scharuben verwenden

- Akkuschrauber *

- Pfeile

Schritt 4 – Deckel und Arbeitsfläche (Update)

Die ursprüngliche Version unsere Küchenbox hatte eine recht komplizierte Arbeitsfläche/Deckel Variante. Nach einigen Tests und Erfahrungen hat sich herausgestellt, dass diese Variante sehr fragil war und dazu nicht einhändig zu bedienen. Deshalb haben wir den Deckel kurzerhand umgebaut. Der Umbau hat nur ca. 2-3 Stunden gedauert, da der Deckel wiederverwendet wurde. Die Loxx Knöpfe bleiben vorerst dran, auch wenn sie keine Funktion mehr haben.

An unserer alten Eurobehälter Küchenbox haben wir den Klapptisch geliebt. Mit einem Handgriff hatten wir eine große Arbeitsfläche. Mit einem weiteren Handgriff war der Klapptisch auch wieder eingeklappt.

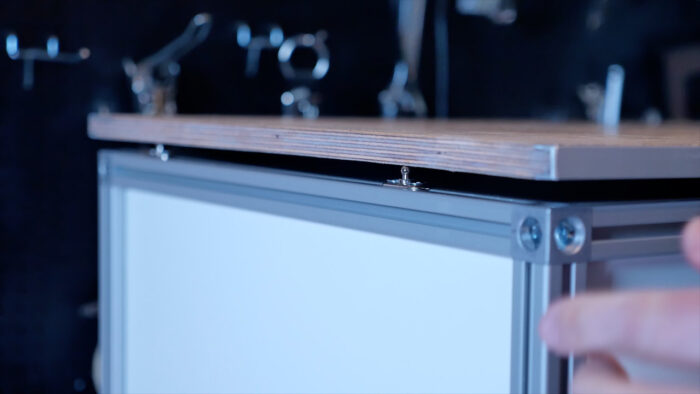

Wir brauchen also einen Deckel, der gleichzeitig als Tisch dient und ohne aufwendige, nervige Umbauten einfach da ist. Wir entscheiden uns für einen Holzdeckel, der durch zwei Edelstahl-Flachprofile mit der Küchenbox verbunden wird. Die Befestigung der Profile muss genau mittig an der Seite sein.

Vor der Bearbeitung erhält der Deckel noch eine Behandlung mit Arbeitsplattenöl *. Das gibt eine angenehme Arbeitsoberfläche.

Drei Seiten des Deckels werden mit U-Profilen umfasst. Das schont die empfindlichen Seiten und sieht besser aus.

Der Klappenhalter wird von zwei Kunststoffscharnieren gehalten. Der Deckel mit zwei Metallscharnieren. Wir verarbeiten HPL Reste, die von den Wänden der Küchenbox übriggeblieben waren. Ein Magnet hält den Deckelhalter in eingeklappter Position. Der Magnet wiederum wird von Montageklebeband an der Küchenbox-Wand gehalten. Das ist praktisch, da nicht gebohrt werden muss.

Kurzes Video zum Deckelupdate

Werkzeug für Schritt 4

- Oberfräse und Fräser (optional für Deckelkanten*

- Alternativ lassen sich die Magneten und Scharniere ohne Fräsung anbringen.

- Akkuschrauber *

- Stichsäge *

- Bügelsäge *

- Schleifpapier, Pinsel und Arbeitsplattenöl

Gefällt Dir unser Blog?

Einkaufsliste für die Küchenbox aus Aluprofilen

Den Zuschnitt der Profile kann man sich leider nicht immer millimetergenau zusammenstellen und so bestellen. Bei einigen Profilen muss die nächstgrößere Länge bestellt werden. Die Zuschnitte werden dem Verkäufer nach dem Kauf mitgeteilt.

Die Verfügbarkeit der Profile ändert sich immer wieder, so dass einige Profilarten nur bei eB ay, die anderen zum Beispiel nur bei Amazon lieferbar sind.

| Bezeichnung | Anzahl | Preis |

|---|---|---|

| Bauallzweckplatte Fixmaß 1200 x 600 x 3 mm | 2 | 34,70 € |

| Bauallzweckplatte Zuschnitt 560 x 380 x 6 mm | 1 | 7,00 € |

| Ikea Smäcker Besteckkasten | 1 | 1,00 € |

| Versandkosten insgesamt | 9,90 € | |

| Summe Küchenbox | ca. 200 € |

Sonstiges / schon gehabt

| Bild | Bezeichnung | Anzahl | Preis/Stück | |

|---|---|---|---|---|

|

VIGRUE 520 Stück M3 M4 M5 M6 Linsenkopfschrauben Gewindeschrauben Set* |

1 | Preis nicht verfügbar | Amazon* |

|

Novus Blindnietmutter Ø7 mm Aluminium, 10 Nietmuttern, M5 Gewinde, 11,5 mm Länge, für Kunststoff und Leichtbaumateria* |

1 | € 1,85 | Amazon* |

Alternative – Aluprofile selber sägen

Wer es sich zutraut, der kann die Aluprofile nicht zugeschnitten in einer Länge von 2 m bestellen. Nachteil – man braucht eine Kappsäge und muss selber sägen. Vorteil – man kann seine Pläne ändern und anpassen und man spart ein Paar €.

| Bezeichnung |

|---|

| 20×20 Profile zusammen 4880 mm * |

| 20×10 Profile zusammen 1120 mm * |

Fazit – Küchenbox für unseren Camper Ausbau aus Aluprofilen

Sie gefällt uns sehr gut. Die Deckelkonstruktion muss sich noch bewähren. Auf jeden Fall werden wir den Spanngurt / Klappenhalter innen verlegen. Dazu müssen wir eine kleine Öffnung in die Vorderwand bohren.

Verglichen mit der alten Box haben wir in der neuen Box ca. 20 % mehr Platz, da die aufwendige und schwere Schublade entfällt. Nach dem ersten Ausflug gibt’s natürlich ein Update. Die neue Küchenbox aus Aluprofilen ist die perfekte Ergänzung für unseren Camper Ausbau.

Das Video zur DIY Küchenbox aus Aluprofilen

Infografik zur Küchenbox

[…] Unser Artikel zu unserer Küchenbox aus Aluprofilen. […]

[…] unser letztes Projekt – die Küchenbox aus Aluprofilen haben wir auch auf 3 mm HPL (High Pressure Laminat) Platten gesetzt und sind zufrieden damit.Wir […]

Wegen Eurer Küchenbox, habt Ihr anstatt 3mm HPL mal 3mm Alu DIBOND Plattenmaterial in Erwägung gezogen? Wird für Werbetafeln eingesetzt. Habe keine Vergleichswerte aber meiner Meinung nach sind die leichter im Vergleich zu HPL und stabil sind die eigentlich auch. Was die Kosten angeht habe ich keinen Plan, ich organisiere mir für kleine Projekte immer Rester von einer Werbe Agentur.

Grüße und eine schöne Zeit!

Hallo Kay, ja haben wir. Haben noch zwar keine Erfahrung damit, aber haben wir auf dem Schirm.

Der Grund für HPL war einfach, dass wir eine Platte da hatten und nix neues kaufen wollten.

Viele Grüße

Martina und Marek

[…] unserer Meinung nach ein wenig überdimensioniert. Wir haben es noch nicht ausprobiert. Unsere Aluprofil-Küchhenbox wurde aus 20 mm Profilen gemacht und die sind echt winzig.Gefragt von […]

Hi ihr beiden, wie ist es mit der Feuchtigkeit des Küchenmoduls? Könnt ihr es auch im Regen stehen lassen ohne dass es sich vollsaugt?

Hallo Mitch,

länger im Regen stehen gelassen haben wir es noch nicht.

Das einzige, was darunter leiden könnte, ist der Deckel. Das Holz ist aber behandelt.

Den Deckel/ Die Arbeitsfläche könnte man aber auch aus HPL machen, dann wäre es, abgesehen vom Gewicht, kein Problem.

VG

Martina und Marek